Questa è la storia del sogno di una vita che, con tenacia e pazienza, è diventato

realtà.

Il protagonista è il nostro Stefano Bezziccheri. Aiutato dal fratello, Carlo, e dal

padre, Iliano, ha costruito il proprio aereo.

L'idea di "farsi l'aereo in casa" nasce nella mente di Stefano e subito

trasfusa in quella del fratello Carlo negli anni '80, dopo una lunga esperienza

di aeromodellismo, un Brevetto privato conseguito da entrambi, un interesse

spasmodico verso i primi ultraleggeri e un'attrazione speciale per il panorama

aeronautico d'oltre oceano, in particolare per i piccoli velivoli "homebuilt"

ad alte prestazioni.

L'idea prende sempre più forza, come un virus che non conosce antidoto, fino alla

decisione nel 1995: si parte!

Dopo mesi passati a valutare pregi e difetti, caratteristiche e prestazioni di questo

o quel modello, la scelta cade sul Rand Robinson KR-2S, biposto ad ala bassa,

biciclo, aerodinamica penetrante, filantissimo, prestazioni corsaiole.

Acquistati i piani di costruzione in America, l'avventura comincia nell'ottobre '95,

col taglio del primo listello di sitka-spruce. Questo è il legno (un tipo di

abete rosso del Canada) col quale è costruita la cellula del velivolo, la struttura portante.

La costruzione è stata ospitata quasi totalmente all'interno dell'hangar dove hanno

sede i laboratori della Facoltà di Ingegneria aero-spaziale dell'Università di Bologna,

sede di Forlì.

Con legno e colla sono stati costruiti: la parte "portante" della fusoliera, i longheroni

delle ali e dei piani di coda.

I materiali compositi, cioè poliuretano espanso, tessuti di vetro e resine epossiciche,

hanno dato forma ad ali e timoni e hanno arrotondato la fusoliera.

Il motore installato è un Rotax 912 ULS da 100 HP.

Il motore installato è un Rotax 912 ULS da 100 HP.

L'elica una GT (Tonini) bipala in legno, a passo variabile, giri costanti,

con governor idraulico.

La strumentazione e l'avionica sono il minimo necessario per il volo VFR diurno.

La costruzione è stata sorvegliata dall'ENAC (ex RAI) di Venezia, nella persona

dell'Ing. Cigna. Il velivolo è immatricolato come aeromobile d'amatore, con permesso

di volo (prima si chiamava certificato di navigabilità) "speciale".

La costruzione ha "preso" 10 anni di vita, con circa 2.000 ore di lavoro, coinvolgendo

anche il padre di Stefano e Carlo, Iliano, eterno appassionato del volo e della

costruzione, che li ha supportati moralmente... e non solo.

Non basterebbe un romanzo, per raccontare cosa vuol dire "costruirsi l'aeroplano".

Ma il risultato ha ampiamente ripagato di tutto l'impegno, i sacrifici, e le sofferenze passate.

Ad oggi il "Sierracharlie" ha solamente poco più di 250 ore di volo, a causa

della cronica mancanza di tempo per i voli "di piacere".

Ma quei voli sono talmente intensi e gratificanti...

Scheda tecnica

Rand Robinson KR-2S marche I-KRSC

| Apertura alare | mt. 7,20 |

| Lunghezza | mt. 5,27 |

| Peso a vuoto | Kg. 290 |

| Peso max al decollo | Kg. 470 |

| Autonomia | 3h 30' |

| Velocità di crociera | 225 Km/h (60% della potenza) |

| Velocità di stallo | 82 Km/h |

| Velocità massima | 297 Km/h |

| VNE | 320 Km/h |

| Tangenza massima | 15.000 ft |

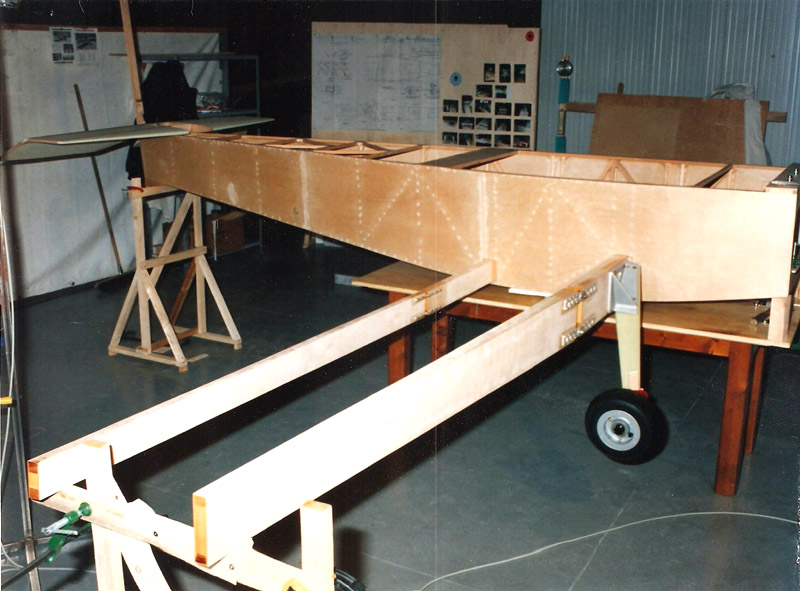

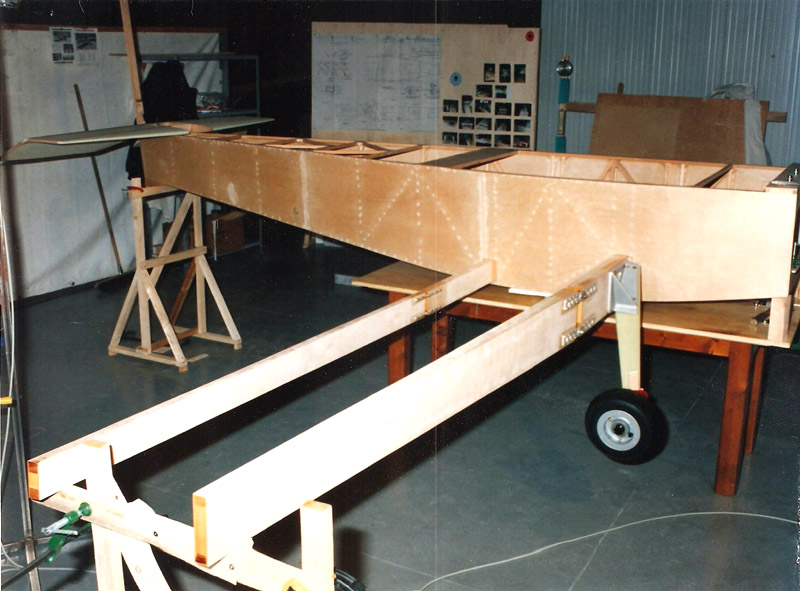

La costruzione

Con listelli di sitka-spruce, uno speciale abete rosso canadese, si costruisce

la struttura delle fiancate di fusoliera. I listelli sono a sezione quadrata

5/8 x 5/8 (circa 16 mm).

La colla usata, in questa fase è l'Aerolite, una polvere bianca a base di urea

formaldeide, che si miscela con acqua a formare la colla vera e propria.

Il catalizzatore, o accelerante, è un acido che si applica sul secondo pezzo,

con un pennello.

I triangoli di riempimento dei "nodi" della struttura a listelli.

Ognuno di essi è un pezzo "unico", naturalmente.

La struttura è fatta. Ora andrà incollata al compensato di betulla aeronautico da 2,5 mm.

La fusoliera prende forma, con l'incollaggio dei listelli superiori.

Il longherone della deriva è già in posizione.

Con varie livelle, si determina l'angolo di calettamento dell'ala (3,5°),

misurato riferendosi alla linea di volo, considerata come angolo zero (0°).

Le centine di compensato che fungeranno da dima per le successive in poliuretano

vengono incollate ai longheroni della sezione centrale dell'ala.

Le piastre di unione delle semiali sono già installate all'estremità dei longheroni,

fissate con bulloni AN3 da 3/8.

I longheroni alari hanno la classica struttura a "cassone", con le 2 solette

di spruce e le anime in compensato di betulla, montate con le fibre verticali.

La sezione è rettangolare per quelli della parte centrale, mentre è rastremata

in altezza e spessore per quelli delle semiali.

Il piano di coda orizzontale (come quello verticale) è costituito da una struttura

in longheroni di spruce riempita con blocchi di poliuretano a tutto spessore.

Il tutto, opportunamente profilato, è rivestito con tessuto bidirezionale (200 g/m2)

ed epoxi.

Gli impennaggi in fase di rifinitura.

Sono già rivestiti in tessuto di vetro e stuccati con miscela molto densa di

resina e microsfere di vetro, che gli danno il colore bianco.

La stessa tecnica si rivestimento e rifinitura si applicherà alle ali.

L'aletta del trim è ricavata direttamente dall'equilibratore, con un taglio

quasi "chirurgico".

E' stato necessario costruire un contro-telaio del canopy, per avere rigidità

e un riferimento durante l'incollaggio del trasparente col telaio relativo,

nonchè l'allineamento di tutto il complessivo con la fusoliera.

Altro telaio, per esercitare pressione durante l'incollaggio del "forward deck",

facente parte del "premolded top deck kit".

La struttura di tutti questi componenti, che formano la parte superiore della

fusoliera, è a nido d'ape rivestito con tessuto di vetro e resina epossidica.

Si incollano le false centine in poliuretano espanso (a cella chiusa, densità

35 Kg/m3, 2 pollici di spessore), ai 2 longheroni dell'ala.

La colla usata in questo accoppiamento (poliuretano con legno) è una miscela

di resina epossidica e microsfere di vetro (microballoons) che hanno la funzione

di aumentare la viscosità e il volume della resina, favorirne la carteggiabilità,

senza aumentarne il peso.

L'estradosso è già chiuso con i pannelli di poliuretano da 1 pollice, e l'aereo

è rovesciato.

E' necessario ora levigare i longheroni, affinchè rispettino la curva del profilo

alare.

La stessa operazione si è svolta sul lato superiore dei longheroni, precedentemente.

Si notano le carrucole e le squadrette di rinvio, appartenenti al comando degli

alettoni.

La balestra, fissata ad un supporto metallico anteriormente al longherone, è

in materiale composito.

Il bordo d'uscita, terminando a bassissimo spessore, va irrigidito. Per fare

questo si sostituiscono gli ultimi centimetri di poliuretano con una miscela

di resina epossidica e fibre di cotone. Questo composto, opportunamente portato

"a profilo", sarà racchiuso tra le due "pelli" (superiore e inferiore) dell'ala,

dando un'incredibile solidità al bordo.

Le ali sono pressochè finite. Mancano le tip alari e si potrà procedere al

rivestimento con tessuto e resina.

Il motore è già installato.

Dopo aver completato anche i raccordi ala-fusoliera, si è proceduto al rivestimento

delle superfici alari (con le ali montate, per poi separarle con un taglio "chirurgico"

in corrispondenza delle piastre di giunzione) con tessuto bidirezionale di vetro

(200 g/m2) e resina epossidica.

Questa operazione, estremamente critica e difficile, è stata preparata per settimane,

addirittura "simulando" più volte lo srotolamento del tessuto sulle superfici resinate:

un errore avrebbe determinato una vera catastrofe.

La finitura delle superfici parte con una "stuccatura" con resina e microsfere,

poi stucco metallico "light" per i particolari, e fondo poliuretanico carteggiabile.

Il tutto condito con tanto olio di gomito.

La struttura metallica rossa è una sorta di grande "spiedo" che ha consentito

al verniciatore di spruzzare l'ala in un'unica soluzione, potendola ruotare

in corso d'opera sul suo asse longitudinale, evitando così di doverla appoggiare

su cavalletti e di dover fare il lavoro in due tempi.

Questo è il "modello" del muso del KR2s.

E' stato il primo passo (poliuretano e rivestimento in tessuto, stucco e vernice

a finire) per costruire gli stampi che hanno prodotto i cofani motore.

Data la particolare configurazione del Rotax (riduttore, radiatori, ecc) si è

dovuto disegnare un cofano "su misura".

Nella foto, dopo aver steso il gelcoat nero, si stratifica lo stampo del cofano

superiore, con stuoia di vetro e resina poliestere.

E questo è il risultato.

La realizzazione dei cofani motore ha richiesto un intero anno di lavoro.

La pedaliera include i freni idraulici indipendenti (Cleveland) sul lato pilota.

Si intravede l'ingresso dell'aria calda in cabina, con saracinesca regolabile.

In primo piano si vede il serbatoio, in resina epossidica.

I raccordi e le tubazioni della benzina sono in alluminio, a specifica aeronautica.

L'installazione del Rotax 912 ULS è stata impegnativa, ma ricca di soddisfazioni.

Andrea Minari, di Microflight, (nella foto mentre interviene sul riduttore per le

previste operazioni relative all'installazione del governor idraulico) l'ha descritta

come "a regola d'arte" mostrandola nel suo recente libro sui Motori Rotax 912 e 914.

In questa foto si nota il castello motore, con l'attacco alla parafiamma e la

connessione, tramite shock-mount al castello Rotax.

Lo scambiatore di calore, montato posteriormente alla marmitta, fornisce aria

calda all'air-box, e alla cabina.

Si nota anche il gascolator e la pompa carburante ausiliaria.

L'elica installata attualmente (dopo i collaudi svolti con una bibala a passo fisso)

è una bipala a passo variabile e giri costanti GT Propeller GT2VEB con governor

idraulico.

La strumentazione è quella basica per il VFR.

Al centro gli strumenti motore, il rubinetto e il livello benzina.

A destra la parte NAV/COM, che prevede anche il trasponder, in basso.

Ai due lati le bocchette di aerazione.

La cloche è unica e centrale, per la massima semplicità.

A sinistra le due manette, del motore(nera) e dell'elica (azzurra).

Ed ecco il risultato finale. La linea è accattivante no?

E i 3 gradi di svergolamento, come si vedono!

Stefano, Iliano e Carlo Bezziccheri, soddisfatti del risultato di... 10 anni di lavoro.

Il motore installato è un Rotax 912 ULS da 100 HP.

Il motore installato è un Rotax 912 ULS da 100 HP.